枝江融媒(记者 朱深耕)在长江之畔的宜昌船舶工业园,枝江盛懋船业有限公司正以智能制造推动造船技术革新。通过引进全自动平面焊接技术,该企业显著提升了船舶建造效率与产品质量,成为内河船舶制造行业的技术标杆。

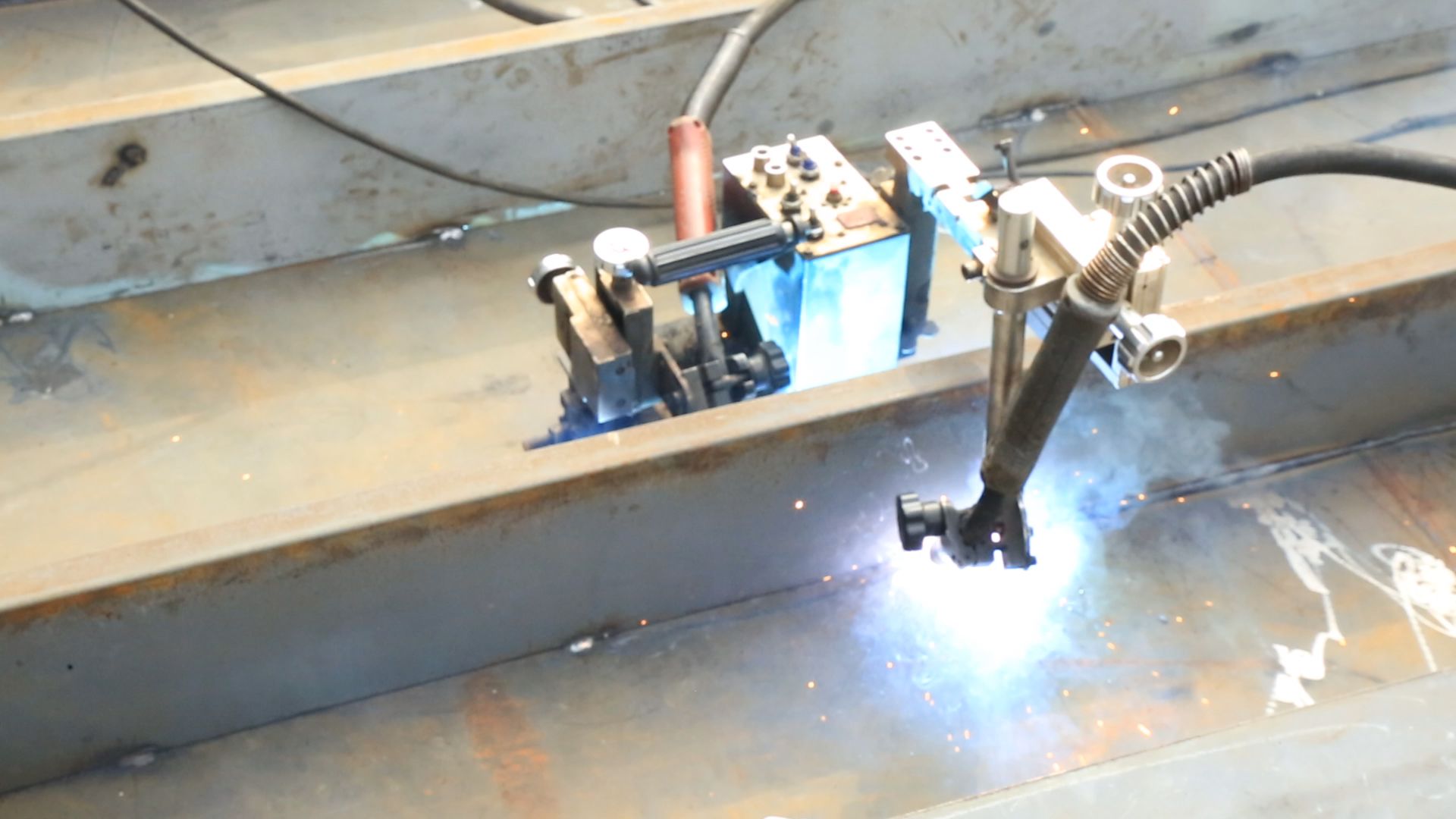

焊接是船舶制造的核心工艺,直接关系船体结构强度与安全性能。枝江盛懋船业成功应用全自动平面焊接系统,实现高精度、高效率焊接作业。公司技术负责人关铁军介绍:“全自动平面焊接技术极大提升了焊接质量和效率。以往一名工人每日最多完成50米焊接,如今一天可完成近200米焊接。”

据了解,该技术通过焊工预设参数,由焊接设备沿预定路径自动完成作业。高精度传感器实时跟踪焊缝位置,系统自动规划焊接轨迹并动态调整参数,以确保每道焊缝均匀、牢固、无缺陷。这不仅避免了传统人工焊接因疲劳或技术差异导致的质量波动,也显著降低了劳动强度和人力成本。焊接班班长张波告诉记者:“自动化设备既提升了效率,也提高了焊接质量。人工焊接的焊脚大小不一,而自动化焊接一致性好,美观度大幅提升。”

(图为全自动平面焊接)

(图为人工焊接)

目前,枝江盛懋船业已将全自动焊接技术广泛应用于散货船、集装箱船及新能源动力船等多种船型建造中,焊接合格率持续提高,订单交付周期明显缩短。“全自动化焊接效率高、质量稳。以往靠老师傅的经验,现在靠数据和算法确保精度,这是造船工艺的根本性进步。”关铁军说。

在绿色船舶和智能制造双轮驱动下,企业近年发展迅速。2024年,公司建成船舶17艘,实现营业收入1.8亿元;2025年在建船舶22艘,均为新能源动力船舶,已成为长江内河船舶制造领域的重要力量。

以自动化焊接为突破点,枝江盛懋船业积极推动“中国造船”迈向“中国智造”,为长江经济带高质量发展注入科技创新动能。

一审:何唯

二审:潘德铭

三审:龚春梅

请输入验证码